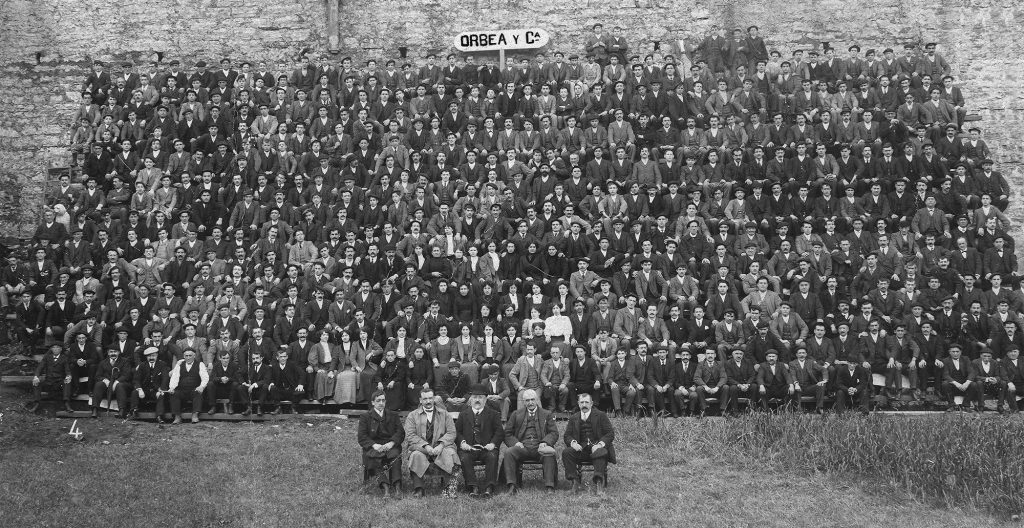

Gremio de Aparejeros.

Historia industrial de la comarca

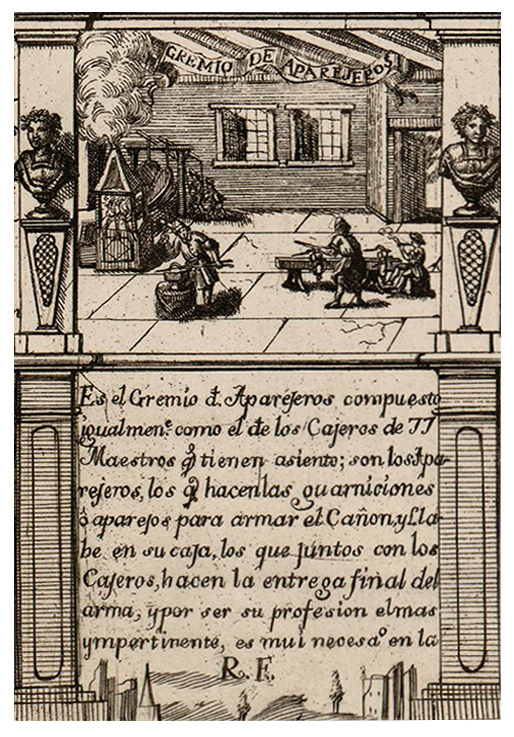

Gremio de Cañonistas.

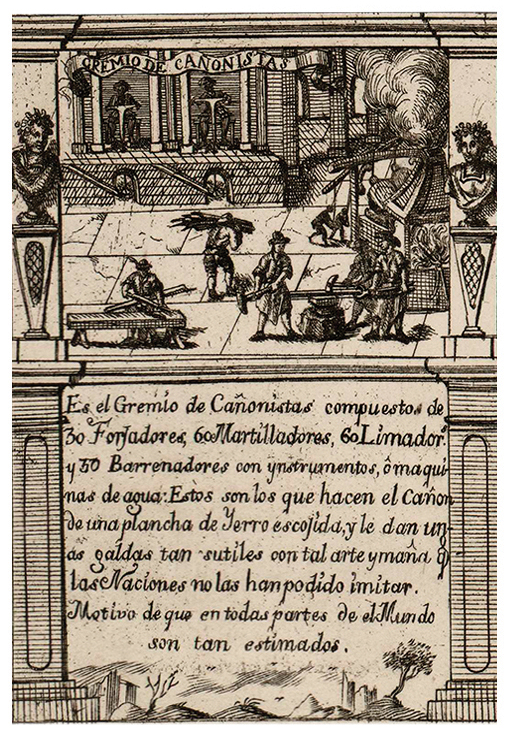

Gremio de Cajeros.

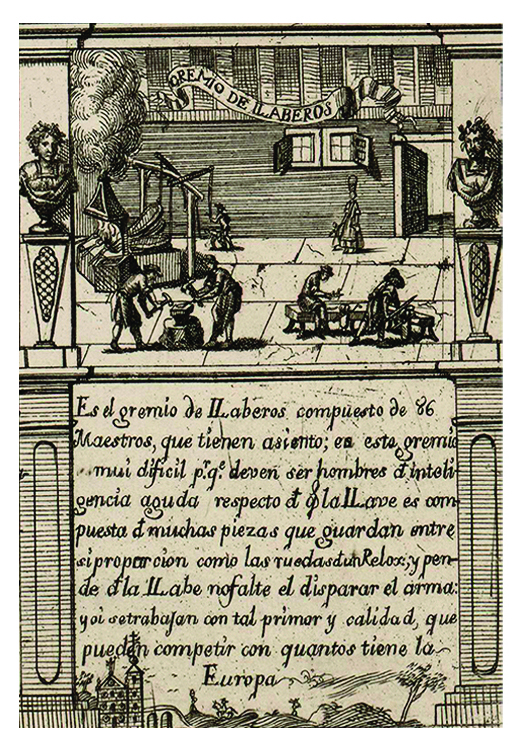

Gremio de Llaveros.

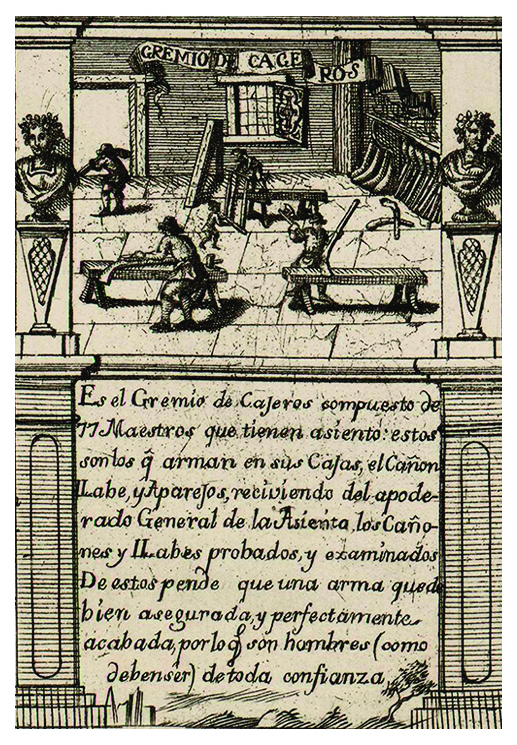

La comarca del Bajo Deba, ha sido uno de los centros mas importantes del desarrollo industrial de Gipuzkoa. Con la desaparición de los gremios armeros que utilizaban procesos artesanales en la fabricación de armas desde el s.XV al XIX, en la comarca del Bajo Deba surgen las primeras fábricas de iniciativa privada como la Fábrica de San Pedro de Elgoibar (1876), Orbea y Cia de Eibar (1840) y La Euscalduna de Soraluze (1861) en las que se empieza a utilizar procesos industriales para la fabricacion de los productos.

Primeras industrias en la comarca

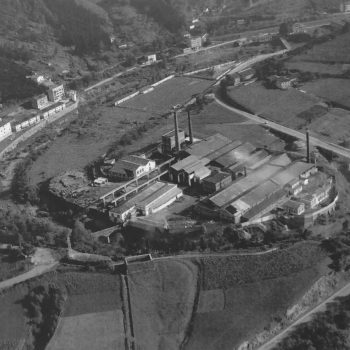

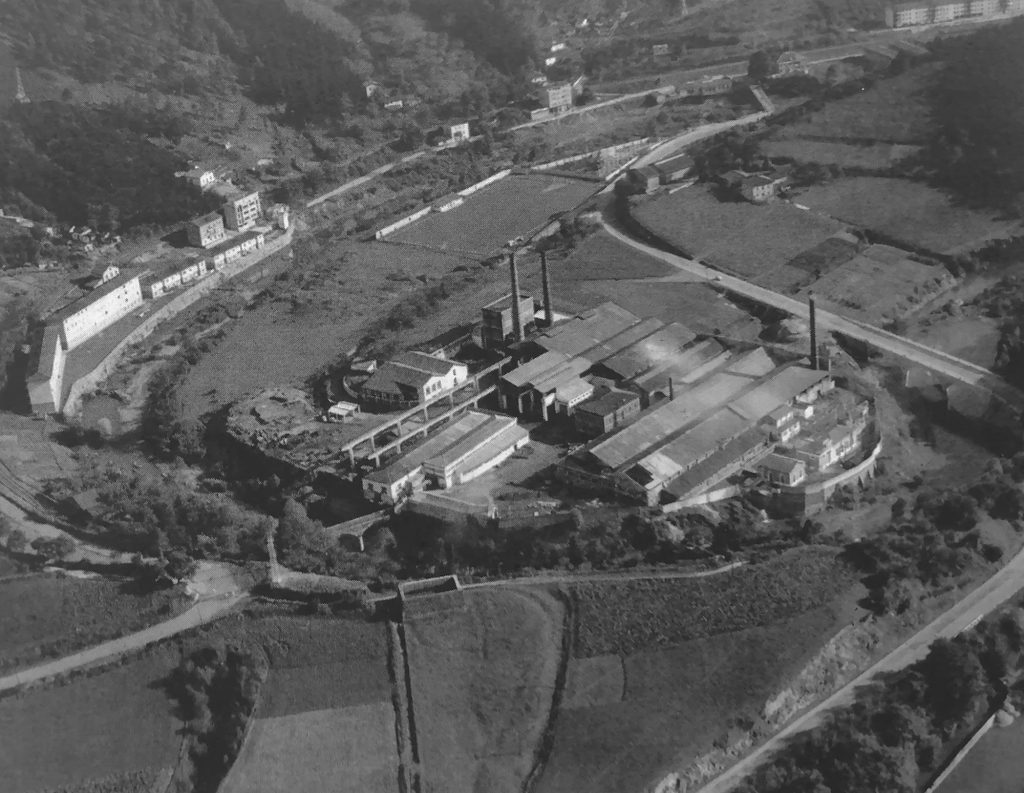

Fábrica de San Pedro de Elgoibar

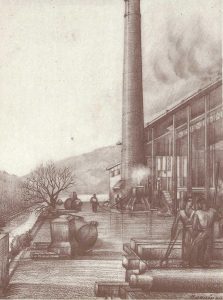

El comerciante navarro Romualdo García Narvalaz había participado en 1858 en la puesta en funcionamiento de una fábrica de harinas en Galdácano (Bizkaia). Años más tarde se interesó por el negocio siderúrgico adquiriendo la ferrería de Karkizano (en una vega junto al río Deba, en un lugar tradicionalmente conocido como Lamiko potzua) de Elgoibar para transformarla en una fábrica de hierros capaz de obtener lingote en altos hornos al carbón vegetal. Ubicada a orillas del río Deba, para acceder a la fábrica se construyó un puente de hierro y otro de piedra. A la hora de localizar la fábrica se tuvieron en cuenta los siguientes factores: proximidad a la carretera Bilbao-San Sebastián y a la línea ferroviaria; energía hidromecánica a partir del caudal del río Deba; acceso fluvial y navegable desde Alzola (a 3 kilómetros de la fábrica) hasta el puerto de Deba (acceso del mineral procedente de Bizkaia) y por último una abundante masa forestal en los montes cercanos.

Previamente a la formación de la sociedad San Pedro de Elgoibar se constituyeron dos sociedades intermediadoras y propietarias del capital. El 28 de agosto de 1876 se constituyó en Bilbao Romualdo García y Cía y la firma Ybarra, Basterra y Cía.

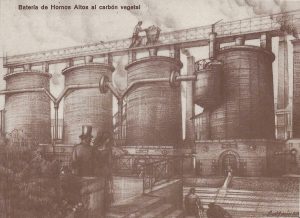

Romualdo contó con la colaboración de J.M. Semprún, perteneciente a la sociedad comanditaria Sesé, Urigoitia y Compañía, propietaria de una fábrica con altos hornos al carbón vegetal en San Pedro de Araia (Álava). Esta última junto a Santa Ana de Bolueta serán las primeras empresas siderúrgicas modernas del País Vasco en obtener lingote al carbón vegetal. El encendido de estos altos hornos constituyó un hito en la modernización de la siderurgia vasca. Con la adopción de esta tecnología se comenzó a abandonar los procedimientos directos y se inció un rápido desarrollo tecnológico que culminará en 1885 con la incorporación de los convertidores de acero.

Romualdo se casó con Rufina Ogara Isla, hija de Antonio Ogara, accionista fundacional de la empresa Santa Ana de Bolueta (Bizkaia). La presencia de su suegro en el negocio siderúrgico y el comercio del carbón pudo motivar la entrada de Romualdo en la siderurgia.

En Karkizano se construyeron dos altos hornos para la obtención de lingote al carbón vegetal que posteriormente será afinado y pudelado. La fábrica estaba compuesta por cinco naves y una superficie aproximada de 10.000m2.

Una vez constituída la empresa se construyeron dos altos hornos para la obtención del lingote al carbón vegetal que posteriormente será afinado y pudelado. El aprovisionamiento del mineral de hierro bilbaino y carbón asturiano se realizaba a través del ferrocarril Durango-Zumárraga y de los puertos marítimos de Deba y Zumaia. La fábrica San Pedro de Elgoibar, contó al menos con tres barcos uno de vela (Constanza) y dos de vapor (Albertito y Rufina).

Romualdo García Narvalaz fue un accionista importante en el Ferrocarril de Bilbao a Durango y de Durango a Zumárraga por Eibar (para enlazar con el del Norte), que se abrió al público en todo su recorrido en agosto de 1889. Defendiendo sus intereses utilizó toda su influencia para que la vía férrea se prolongara desde Malzaga hasta Elgoibar.

Este ferrocarril llegó a la villa elgoibarresa en agosto de 1887 celebrándose la inauguración el 19 de Septiembre. Contaba con una prolongación mediante un ramal hasta la fábrica de San Pedro con su correspondiente apeadero conocido como Karkizano lo que exigió un segundo puente de sillería que acabó llamándose de San Pedro. El apeadero disponía de un empleado uniformado que dirigía el tráfico y contaba en el lugar de una vivienda familiar.

La llegada del ferrocarril a Elgoibar supuso un cambio muy importante para San Pedro en el aprovisionamiento de primeras materias y expedición de los productos elaborados.

Luis Mari Ecenarro Osoro en el libro “Elgoibar de las ferrerías a la máquina-herramienta” nos recuerda que una gabarra propiedad de la empresa elgoibarresa enlazaba la estación de Atxuri de Bilbao con los cargaderos de mineral de la ría. En la fábrica los vagones del ferrocarril que llegaban cargados de mineral eran traccionados en su interior por la pareja de bueyes de Lerun-txiki y descargados a pala. Cuando había que expedir mercancías se realizaban las operaciones contrarias.

La Compañía Ferrocarril de Elgoibar a San Sebastián se creó en Bilbao en 1890 con apeadero a pie de la fábrica siderúrgica San Pedro de Elgoibar bajo la presidencia de Francisco Macía Igartua y con la presencia de los consejeros Roque García y Pedro Basterra.

Los dos altos hornos se construyeron con una altura de 12 m. y un diámetro interior de 2,5 m. El crisol del horno con un diámetro de un metro tenía una capacidad de fusión de 24 toneladas diarias. Las dimensiones de este horno eran muy similares al construído por Santa Ana de Bolueta 30 años antes (1848). El alto horno se cargaba de mineral por la parte superior mientras que el combustible se introducía por la parte inferior, donde se producía la fusión del hierro. El interior del horno se construyó con ladrillos refractarios, mientras que el exterior fue construído con ladrillos ordinarios y reforzado con aros de hierro y sujetado mediante pilares. Entre el revestimiento interior, o camisa y el exterior, se dejaba un espacio relleno de arena o escorias poco conductoras del calor, que permitían la dilatación interior del horno. El conjunto se completaba con una máquina soplante y cilindros de hierro alimentados hidráulicamente. Estos hornos contaron con un elevador para la carga del horno por su parte superior.

Una vez puestos en funcionamiento en 1877 el consumo anual será de unas 200 toneladas de mineral (hematite roja de Ollargan, Bizkaia), 2.000 toneladas de lingote, 3.300 toneladas de chatarra y 4.500 toneladas de carbón vegetal. En cuanto a consumo energético realizado por el resto de instalaciones de la fábrica, su origen será hidromecánico. A partir de la fuerza motriz suministrada por el río Deba, se construyeron dos cauces con destino a la fábrica y con una largura de 500 m. cada uno, siendo su caudal total de 3.000 litros por segundo. Una vez alcanzaban el salto de agua construido con una altura de 9,3 m., darán movimiento a cuatro turbinas hidráulicas con un potencial de 600 CV. El mayor consumo energético será realizado por los trenes de laminación. Por otra parte, para casos de avería o estiaje se instaló una caldera de vapor capaz de hacer mover las distintas máquinas de vapor instaladas en la fábrica.

Con el fallecimiento de Romualdo García en la última década del s.XIX la fábrica pasó a manos de sus tres hijos: Roque, Pablo y Romualdo García Ogara.

A partir de este momento la empresa pasó a denominarse hijos de Romualdo García. A comienzos del s. XX la producción de la fábrica se redujo como consecuencia de la competencia en el sector. Esta crisis mostró la falta de competitividad del hierro dulce frente a los aceros obtenidos en los convertidores Bessemer y en los hornos Martín-Siemens, que podían producir aceros dulces y extradulces capaces de sustituir al hierro pudelado en numerosas aplicaciones con un coste inferior.

La fábrica de Elgoibar no quiso quedarse al margen de la nueva tecnología para fabricar acero. Con esta finalidad se instalaron dos hornos de acero Martín-Siemens, con una capacidad útil por colada de 6 toneladas. Además de esta inversión se adquirieron gasógenos, ventiladores, una grúa y un martillo de pruebas. Se construyó una fosa de colada con una largura de 30 metros para los dos hornos Martín-Siemens. A lo largo de la fosa circularán las cucharas montadas sobre vagonetas, realizándose el moldeo en lingoteras abiertas en forma de coquilla. En un edificio anexo a la acería se montó una caldera de vapor semifija de 15 CV que hacía mover una máquina de vapor de 12 CV y un ventilador Roox. Obteniéndose un lingote de 120 kgs de peso, la capacidad girará en torno a las 6.000 toneladas anuales de acero.

Para laminar el acero se instalaron en talleres anexos 3 trenes de laminación con una capacidad diaria de 25 toneladas. Un primer tren dúo para desbastar los lingotes de acero en palanquilla y llantón, movido por una máquina de vapor de 100 CV. Un segundo tren dúo para la laminación de perfiles, movido por una turbina hidráulica de 150 CV. Y un tercer tren trío para laminar flejes de hasta 60 mm de ancho y perfiles pequeños, movidos por una turbina hidráulica de 150 CV (en reserva existía una máquina de vapor de 200 CV).

En enero de 1918 la firma Hijos de Romualdo García se transformó en la Sociedad Anónima San Pedro de Elgoibar. La empresa alcanzó las mayores producciones durante la Gran Guerra. La escasa modernización de sus instalaciones y la utilización de un lingote en primera fusión al carbón vegetal serán las principales causas de la caída de las ventas. Dedicada a la producción de fleje, la capacidad y la tecnología utilizada para la fabricación de este producto siderúrgico intermedio no podrá hacer frente a la modernización de la industria siderúrgica.

A la vez que se produjo un descenso en la producción, la plantilla de trabajadores fue reduciéndose paulatinamente. De los 140 trabajadores empleados en 1917, se pasó a los 100 operarios en 1932.

En cuanto al suministro energético, éste estaba suministrado por 4 turbinas hidráulicas verticales sistema Girard accionadas por el caudal del río Deba, 2 de 100 CV, uno de 50 CV y otra de 20 CV. Además de las anteriores y para periodos de estiaje se montó una caldera tubular de vapor a carbón sistema Macorkmin. Esta caldera se encargará de alimentar una máquina de vapor de 100 CV tipo Compound.

Para el transporte de los materiales a lo largo de las instalaciones adquirió un locomóvil tipo Alexandre de 30 CV, con máquina de vapor de 20 CV.

La fábrica de Elgoibar no pudo, o no quiso, reorientar su actividad tradicional hacia nuevas áreas de negocio. Disponiendo de una materia de gran calidad (fleje), la actividad de la fábrica se fue extinguiendo lentamente. San Pedro de Elgoibar cesó su actividad industrial el 22 de marzo de 1990 procediéndose al cierre ordenado.

La Euscalduna de Soraluce

En 1861 un fabricante de Soraluce, Jose Ignacio de Ibarra e Iribecampos, adquiere una finca sobre la que erige la fábrica Euscalduna. El 20 de julio de 1862, la sociedad Zuazubizcar, Ysla y Cía. adquiere el inmueble, donde fabricará armas de guerra portátiles de fuego, sobre todo fúsiles Remington, para el Ejército español, con la maquinaria más moderna y perfecta que se conocía entonces en Europa. Adquiere la antigua fábrica de Igarate. A la vez que acoge como operarios a muchos maestros armeros deseosos de contar con un salario fijo. Es así como se da fin a la organización de gremios armeros que había existido hasta entonces.

Según un inventario de la empresa de armas Euscalduna de Placencia las Armas, estaba dotada de importantes medios de producción, que incluía más de 120 máquinas-herramienta, destacando los tornos paralelos para los cañones y piezas mayores, máquinas de barrenar y estriar, cepillos horizontales y verticales, prensa para colocar bandas a los proyectiles, taladros y una bonita colección de fresadoras, entre las cuales destacaban cuatro fresadoras universales de la casa estadounidense Brown & Sharpe, y máquinas especiales para espoletas. Para producir la energía necesaria, disponía de una máquina de vapor horizontal con dos calderas de 25 CV, una rueda hidráulica de 9 CV y otra de 7 CV. Para el movimiento de las máquinas se servía de una transmisión general de unos 300 m. de longitud, con 307 poleas de diferentes diámetros y 123 soportes de pared colgantes para apoyo de cojinetes de bronce.

En 1869 Zuazubizcar, Ysla y Cía. se disuelve, y toma el relevo la sociedad La Euscalduna, constituida el 3 de junio de dicho año y que toma su nombre de la fábrica, con la adquisición de todos los bienes muebles e inmuebles de la sociedad disuelta, y cuyo objeto es la fabricación de armas de fuego y armas blancas en Soraluze-Placencia de las Armas, fijando su domicilio social en la villa.

Desde 1873 a 1876 durante la última Guerra Carlista, la fábrica es ocupada por los carlistas y puesta a su servicio.

En 1878 como consecuencia de los daños causados a los bienes y la acumulación de deudas de la sociedad, así como la rescisión de una serie de contratos con el Estado, se produce la desintegración de la compañía La Euscalduna y surgen de nuevo los pequeños talleres. La Euscalduna es embargada y sus bienes son adquiridos en pública subasta por la sociedad Hijos de Agustín de Heredia.

En 1887 tras algunos años de paralización de su actividad, el 13 de octubre, se anuncia la adquisición de la fábrica por la casa anglo-sueca Nordenfelt Guns & Ammunition Company Limited, fundada en 1886 y dedicada a la fabricación de artillería naval. Pero, realmente, la adquisición se produce a través de su filial, la empresa Compañía Anónima de Placencia de las Armas, constituida en Londres, el 27 de noviembre, donde fija su domicilio social, con objeto de manufacturar artillería en España con la publicación oficial del Programa Naval Rodríguez Arias.

En 27 de febrero de 1888, la Compañía Anónima de Placencia de las Armas adquiere el negocio de la sociedad Hijos de Agustín de Heredia. En 1894 se preparó la fábrica para pasar de la fabricación de fusiles a artillería. La empresa contaba con una plantilla de 190 operarios.

En 1897 las facultades financieras de Maxim y Nordenfelt no correspondían tal vez a sus aptitudes artilleras y el segundo fue sustituido por la corporación británica Vickers Sons & Co. Ltd., dedicada a la construcción naval, de turbinas y de armamento, fundándose Vickers, Sons & Maxim Ltd.. Esta va a ser la primera inversión directa de la firma británica fuera de las fronteras del Reino Unido. La fábrica se erigía así en pieza clave de la estrategia de Vickers, Sons & Maxim Ltd. en España, ya que el tener una factoría de su exclusiva propiedad en el país otorgaba a la firma británica un margen de maniobra superior al que disponían sus competidoras. En 1902 se estudia el cierre de la fábrica.

El 19 de julio de 1935 se constituye la Sociedad Anónima de Placencia de las Armas (SAPA) con capital español, con la adquisición de todos los bienes muebles e inmuebles de la sociedad Compañía Anónima de Placencia de las Armas.

Entre 1936-1939 con la Guerra Civil se militariza la fábrica. En marzo de1937 ante la cercanía del frente estabilizado en Maltzaga, se traslada parte de la producción a Beasain y Andoain, a unas naves alquiladas. En septiembre de 1944 se pone en marcha la nueva fábrica de Andoain.

En abril de 1976 la fábrica La Euscalduna, fue demolida. Hacía tiempo que se habían instalado las oficinas y servicios principales en la fábrica nueva, quedando la “fabrika zaharra” como auxiliar; en ella estuvieron las máquinas barrenadoras de los cañones de artillería, la forja, etc.

En el siglo XXI: la actividad en la fábrica SAPA de Soraluce quedó reducida a una labor auxiliar de los talleres de Andoain, hasta el cierre de la fabrica de Soraluce en septiembre de 2005. El personal se traslada a la fábrica de Andoain.

Orbea de Eibar

Orbea Hermanos fue fundada en 1840 en la localidad de Eibar por los hermanos Juan Manuel, Mateo, Casimiro y Petra Orbea Murua, con el objetivo de dedicarse a la fabricación de revólveres de pistón, cartucho y pistolas. Mateo construyó, hacia 1880, varios tipos de tornos y brochadoras para su propia producción. Hasta mediados del s.XIX, las armas de fuego eran de antecarga o avancarga; es decir, se cargaban por su parte delantera. A partir de esa época y después de reiterados intentos fallidos, empezaron a ser sustituidas por las llamadas de retrocarga. En las primeras, la pólvora, el taco y el proyectil – bala o bola de plomo, por este orden -,se introducían con ayuda de una baqueta hasta la recámara del cañón por la boca de salida del disparo. En el caso de las armas de chispa y de mecha, se requería alimentar con pólvora la cazoleta de la llave; en las de percusión había que situar la cápsula fulminante en la chimenea. Con la aparición del cartucho o la vaina, la carga se introduce en el cañón por su parte posterior, retrocarga.

En 1864 Orbea Hermanos suministraron el primer gran pedido (4.000 revólveres modelo Kerr) al Ministerio de la Marina. La mayor parte de los modelos fabricados por Orbea serán reproducciones de modelos extranjeros. A finales del siglo, el arma corta era utilizada exclusivamente por el Ejército y la Marina. Siendo en general el acabado de todo este tipo de armas muy tosco los trabajos de pulimentado y damasquinado serán una de las principales aportaciones de la zona armera guipuzcoana. En el caso de la firma Orbea, el pulimentado de su armamento se convirtió en un elemento diferenciador con respecto a otros fabricantes.

En 1890 electrificó sus talleres, construyendo una pequeña central hidroeléctrica, llegando incluso a la comercialización de la energía sobrante. Para 1895, las instalaciones del barrio de Urquizu en Éibar daban trabajo a 50 operarios y producían 80.000 revólveres al año. Esta fecha marca el final de una etapa puesto que es cuando fallecen los socios fundadores. La empresa pasa a ser Orbea y Cía. y pronto se convirtió en uno de los principales fabricantes de arma corta en España. La producción no se limitaba a las armas, donde sus escopetas de caza y armas de salón gozaron de fama, sino que también fabricaban piecerío y, a partir de 1906, pequeños objetos de nácar.

En 1906 contaba con 406 trabajadores y exportaba el 90% de su producción, llegando a contar con tres centrales hidroeléctricas dos en Elgoibar y una en Placencia de las Armas. Los Orbea también se introdujeron en el negocio de la cartuchería, fabricando 25.000 cartuchos al día en sus instalaciones de Eibar. Para atender la creciente demanda, en 1907 abrieron un taller en Buenos Aires, Argentina, con una plantilla de 60 trabajadores y una producción de 36,6 millones de cartuchos al año. El monopolio concedido a Unión Española de Explosivos en 1912, sin embargo, provocó el cierre del taller de cartuchos de Eibar. En 1915, en la zona de Macharia, montaron una fundición para producir fundición gris, maleable y aleaciones no férreas. En fundición gris, mediante moldeo en foso y fusión en cubilote, tenían capacidad para fabricar piezas de hasta cuatro toneladas de peso.

La Primera Guerra Mundial fue una época de bonanza para la casa Orbea que exportó 725.183 armas en el año 1916. Pero, una vez finalizada la guerra, una lógica crisis de superproducción afectó al sector y con ella, llegaron las consecuentes dificultades para la empresa. Hacia 1923 amplían el taller mecánico, construyendo un magnífico edificio conocido por El Moderno. Adquieren una parte importante de la maquinaria de producción de Construcciones Illarramendi de Rentería, instalando un taller en el que destacan las siguientes máquinas: mandrinadora de 100 mm. de barra, cepillo puente de cuatro metros de curso, fresadora universal del número 3, tornos paralelos de hasta 6 m. entre puntos, taladros radiales, talladora de engranajes con fresa madre y otras máquinas auxiliares.

Los Orbea de Eibar continuaron con el negocio de las armas y se introdujeron en el de la máquina-herramienta en esta década. Recuperando el nombre original de Orbea Hermanos, en 1924 tenían una plantilla de 300 trabajadores y una producción anual de 40.000 revólveres. Así en 1926, por problemas familiares, se rompe la compañía, creándose dos empresas diferentes; una con el nombre de Orbea y Cía, que se queda en Eibar y emprende la fabricación de bicicletas, y la otra, con el nombre de Hijos de Orbea Sociedad en Comandita, se ubica en Vitoria (Álava) y se dedica a la fabricación de cartuchería. En vísperas de la guerra civil, Orbea fabricaba prensas, tornos paralelos, fresadoras, taladros, roscadoras…

En el Museo de Máquina-Herramienta de Elgoibar se conserva en pleno funcionamiento un torno paralelo, que lleva la inscripción: Orbea y Cía, S. en C. Eibar. A finales de los años 30 y bajo la gerencia de Esteban Orbea, la empresa pasa a denominarse Orbea y Cía. S.A., y poco a poco abandona las armas de fuego. Finalizada la contienda, Orbea contaba con una plantilla de 1.000 trabajadores y producía 50.000 bicicletas al año. Se inició una etapa de expansión y fue pionera en España en la introducción del Velosolex. Sin embargo, a partir de los 60 se inició una lenta contracción en la demanda de bicicletas.

Orbea toca fondo en 1969. El último miembro de la familia fundadora de la factoría, Esteban Orbea, se encontraba con una empresa a punto de quebrar, con suspensión de pagos y 1.500 trabajadores en peligro. Decididos a preservar sus puestos de trabajo, los trabajadores trataron en vano de convencer a Esteban Orbea de que no cerrara la empresa. La única opción viable era constituirse como cooperativa y que el empresario les cediera la marca. Así nació la cooperativa Orbea que se integraría en Mondragón Corporación Cooperativa (MCC) el 27 de diciembre de 1971. En el año 1975 Orbea abandonó los terrenos de Éibar para trasladarse a la actual sede de Mallavia.

Todas estas fábricas, San Pedro de Elgoibar, La Euscalduna de Soraluze y Orbea de Eibar creadas durante el siglo XIX disponían de un taller mecánico equipado con las máquinas-herramienta imprescindibles para realizar piezas de repuesto, entre las que cabe destacar el uso de tornos, fresadoras, limadoras y taladros. Los oficiales formados en estas empresas fueron independizándose, instalando pequeños talleres mecánicos auxiliares, dedicados a la fabricación de utillaje, mecanizado de piezas de repuesto y reparación de máquinas en general. Nuestra historia como fabricantes de máquinas-herramienta comienza a finales del siglo XIX.